低温环保聚合碳粉技术浅谈

碳粉成像成办公室污染源

吸附在纸上的碳粉,是由热塑性的树脂及颜料混合而成的微小颗粒。当吸附有碳粉的纸经过定影辊时,碳粉中的树脂熔化并与颜料一起被紧紧地压附在纸上,从而形成永久的图像。(碳粉的熔化温度约为100℃,定影辊的温度与纸张通过的速度有关,一般在150℃~180℃之间。)因为定影时加热温度相对较高,传统碳粉中含有的有害物质会挥发出来,使得办公设备成为办公环境的主要空气污染源。这一过程中产生的有害空气污染物,主要包括碳粉本身散发的气体及微小粉尘、塑料外壳及各类配件的放射性污染、碳粉高温熔化过程中产生的气体。碳粉颗粒在人体中不能被分解,很难自动排出人体。而长期吸入或者一次性吸入大量的碳粉颗粒,容易造成呼吸道疾病。碳粉有轻微毒性,有些碳粉含有多环芳烃系列及二甲基硝胺等物质,这些是医学界公认的三、四号致癌物质。

改进碳粉工艺降低危害

激光打印机和数码复合机产生的大多数空气污染物都来自于加热定影过程,降低定影温度可以在一定程度上减少有害物质的排放,而这就需要降低碳粉的熔化温度。为了实现这一目标,办公设备厂商开始尝试采用聚合碳粉技术,其中柯尼卡美能达的Simitri HD高清晰聚合碳粉和富士施乐的

EA-HG高级乳胶聚合碳粉是比较有代表性的产品。

采用聚合碳粉可以显著降低打印设备有害物质的产生和排放

柯尼卡美能达的Simitri HD高清晰聚合碳粉可以在低于普通研磨碳粉定影温度20℃的状态下低温定影,因此打印过程中排放的CO2(二氧化碳)、SOx(硫氧化物)、NOx(氮氧化物)等有害气体减少了约40%,降低污染的同时也降低了能耗,是一种比较环保的解决方案。为什么Simitri HD高清晰聚合碳粉可以以低于普通碳粉定影温度20℃的情况下低温定影呢?要揭开这个秘密,我们需要从碳粉的生产工艺谈起。

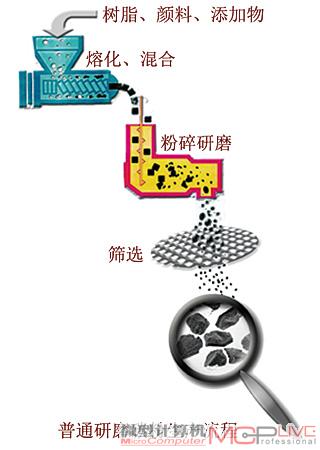

普通研磨碳粉生产大量采用的是粉碎研磨法,即首先把固体的树脂、颜料、电荷控制剂(CCA)等原料粗略混合;再在混炼机中加热让各种不熔成分均匀地分散到熔化的树脂中,等冷却凝固后就可以得到混合后的固体原料。之后还需要进行粉碎研磨、分级筛选(把太粗和太细的颗粒去除)和表面改性(添加流动化剂、表面改性剂,在碳粉颗粒外包裹一层纳米粉体,以增强流散性),才能得到日常使用的普通研磨碳粉。

普通研磨碳粉通过固体原料粉碎研磨生产

Simitri HD高清晰聚合碳粉采用化学工艺加工而成,主要的生产过程都在液态环境下完成,制得的碳粉颗粒直径降低到约6.5微米。同时在加工时加入了蜡性材料,使其终的定影温度比普通研磨碳粉低20℃左右,并且拥有更好的边缘锐度和填充度,使细节表现更加逼真、色彩更加鲜艳。除开柯尼卡美能达外,同为办公设备大厂的佳能、富士施乐等厂商也具备相关聚合碳粉的生产能力。富士施乐的乳胶聚合碳粉技术(Emulsion Aggregation(EA) Toner)技术是类似于Simitri HD高清晰聚合碳粉的技术。EA碳粉颗粒直径仅为5.8微米,比传统彩色和黑白墨粉分别小12%和32%,附着性更强,打印效果不易受纸张表面的影响。另外,EA碳粉的转印效率更高,碳粉消耗减少了37%,碳粉耗损率降低了68%,保证98%以上的碳粉被传输到介质上。

相比研磨碳粉,聚合碳粉的优势非常明显。不过由于聚合碳粉生产难度较大(主要是粒度和分子量的同时控制技术难以把握),而不合格的产品无法像研磨碳粉一样重新混炼使用,因而常常因为良率问题导致成本升高。也正是由于这个因素,聚合碳粉更多集中应用在了彩色碳粉的生产上。