真的管用吗?仔细看板卡上的热管设计

应该怎么选—从应用看散热设计差异

热管有着强大的热传导能力,比如常见的直径为5mm的热管,能够在2个周期内传递高达50W的热能,更粗大的8mm热管更是能在0.6个周期内传递80W的热量!这样强大的热传能力,如果没有很好的散热设计的配合,也是难以发挥效能的。总的来说,在实际选购板卡中,需要注意以下几个方面:

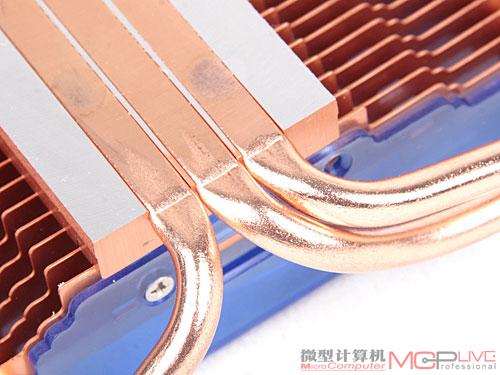

1.粗的热管导热能力更强

热管的直径大小和热管的导热性能成正比。比如直径为3mm的热管的热阻高达0.33,直径为5mm的热管热阻就降低至0.11,直径为8mm的热管的热阻进一步降低到0.0625—这几乎只有3mm直径热管的1/5!一般来说,在高端显卡或者以散热为卖点的显卡上,我们可以看到这类产品的散热器大多采用了直径为8mm的热管,例如Radeon HD 4870公版显卡。而普通显卡的散热器的热管直径多为4mm。在主板方面,高端主板常见的热管直径多为5mm到6mm。部分显卡的散热器的热管直径之所以比部分主板的热管直径更大,是因为GPU对散热的需求相对更高,因此大直径的热管更能快速导出GPU的热量。反观主板,由于散热要求相对不高,因此多使用5mm的热管。

目前高端显卡普遍使用8mm热管,或者8mm和6mm热管搭配使用,以迅速传导GPU的热量。

图为ATI公版Radeon HD 4870散热器,粗壮的8mm热管非常抢眼。

小结:高端显卡大量使用大直径的热管,会带来比小直径热管更为强大的导热性能。反观主板,由于散热要求相对不高,往往使用较细的热管来节约成本,一般多为5mm左右。

2.不必过分追究是焊接还是穿Fin,但要细致查看做工

热管的主要作用是导热,但如何将导出的热量有效散发的重任就落到鳍片上了。鳍片作为主要的散热部件,需要和热管紧密贴合,降低热阻,终达到有效散热的目的。目前鳍片和热管的连接技术主要为焊接和穿Fin工艺。

焊接技术从字面上看更为结实牢靠,焊接后鳍片和热管紧紧粘合在一起,优秀的焊接会带来较低的热阻和更高的稳定性。但焊接对技术要求较高,如果焊接操作不当出现如空洞、焊料堆积等情况,也会降低整体散热效能。因此焊接连接方法对厂商技术实力有较高要求,成本相对也比较高。

穿Fin工艺由于成本较低、制造方便而渐渐流行了起来。诸如技嘉、华硕以及其他主板生产商普遍采用此类技术。这款高端X58主板散热片就采用了穿Fin技术。

穿Fin工艺在很多情况下的性能不如焊接工艺,实际上优秀的穿Fin工艺会也有不亚于焊接工艺的出色效能。我们常看到一些优秀的散热器采用穿Fin工艺后,鳍片上拥有均匀而紧密的贴合片,紧紧贴合在热管上,两者结合处几乎没有任何空隙。但也有一些散热器在鳍片和热管的结合处显得松垮而不均匀。相对来说,焊接和穿Fin的主要区别都并非工艺本身,而是相关厂商的技术实力和加工能力,并不能简单以工艺论英雄。

主板上热管和散热片的“特殊工艺”

不同于焊接和穿Fin工艺,在主板上经常可以看到热管直接穿过整个金属块的实体部分的情况。比如在金属块中打一个洞,让热管从中穿入。这种情况下就很难使用焊接或者穿Fin等类似工艺,厂商往往使用导热膏或者导热贴将热管与金属块之间的缝隙填满。由于工艺千差万别,甚至同型号产品的热管和金属孔匹配都不太一致,因此这种设计的效果表现在工艺一般的情况下是难以和焊接、穿Fin鳍片相比的。

主板上的“特殊工艺”

小结:无论是穿Fin还是焊接,都是优秀的鳍片和热管连接技术,但是厂商的工艺和技术差别造成了散热性能的差异化。因此消费者在选购板卡时,需要细致查看鳍片和热管的连接情况。如果有不均匀、疙疙瘩瘩甚至有翘起、毛刺等情况,散热效果肯定大打折扣。

3.增加镀层的热管的外观稳定性更强,寿命表现也更出色

热管的主要材料是铜,铜是一种比较活泼的金属,在空气中较容易氧化,特别是在湿润的环境下。氧化除了导致热管外观发黑以外,氧化后的表层对热传导也有不利影响,容易导致散热性能下降。为了解决这个问题,部分热管外部会镀上一层不活泼金属来防止热管氧化。常见的热管镀层都是镀镍,镀镍能在很大程度上保证热管表面的安全和稳定。

小结:在可能的情况下,尽量选择有镀层比如镀镍的热管,不仅外观漂亮,抗氧化能力也强,长时间使用后稳定性表现更胜一筹。

4.注意看热管是否紧贴发热设备,而不是单独悬空

从设计目标来说,设计者希望发热部件产生的热量能快速、直接地转移到散热片。在实际应用中,厂商设计了如导热膏、散热贴等中间介质加强热量的传递。但另一个问题是,作为导热快的部件,热管如何设计才能让热量传递更迅速?

HDT技术多出现在显卡上

好是热管直接贴合在发热部件上,显卡散热器常使用这种设计。比如我们常看到一些厂商所谓的HDT散热,它是将热管的一端通过加工直接和热源紧密贴合,直接和迅速地传导热量的一种方式。同时在主板上,还有一些采用“共用鳍片”的设计方式,将北桥的热量由紧贴芯片的热管引出,再导出至鳍片上,这些鳍片可能还负责MOS管等其他发热部件的散热。这种设计也是常见的主板加强散热方式。

小结:购买板卡产品要务实,不能“为了热管而热管”,一些设计拙劣的产品只是徒增成本,实在没有选购的必要。